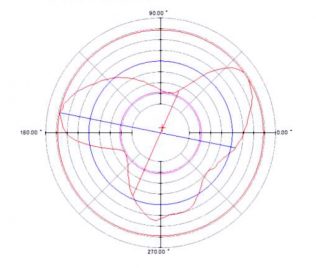

早速ですが下の図が何を表しているか分かりますか? この図は「真円度」が出ていないワークの測定結果を表しています。

この図は「真円度」が出ていないワークの測定結果を表しています。

「高精度」が求められるCNC自動旋盤加工では真円度が重要ですよね。

今回は、スイス型CNC自動旋盤加工で「真円度」が出ないときに確認したい「2つ」のポイントをご紹介します。

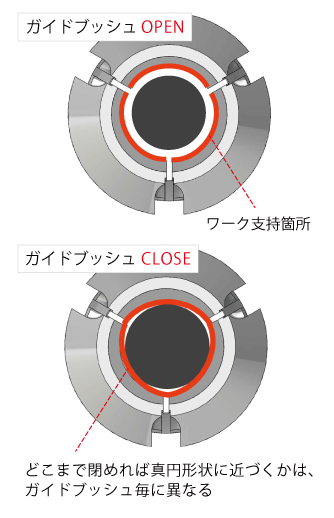

「真円度」が出ないときの チェックポイント① 「ガイドブッシュ」

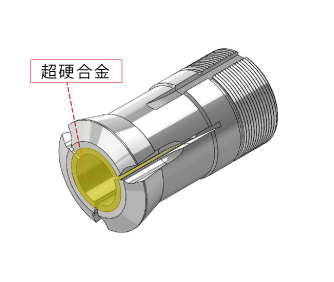

「真円度」が出ないときの チェックポイント② 「切削工具」

真円度に影響する2つ目の要因は、「切削工具」です。ここでは、「切れ味」がキーポイントになります。

「前回のコラム」でご紹介したように、スイス型CNC自動旋盤加工では、小径ワークを高精度に加工する必要があるため、切れ味の良い切削工具が必要です。

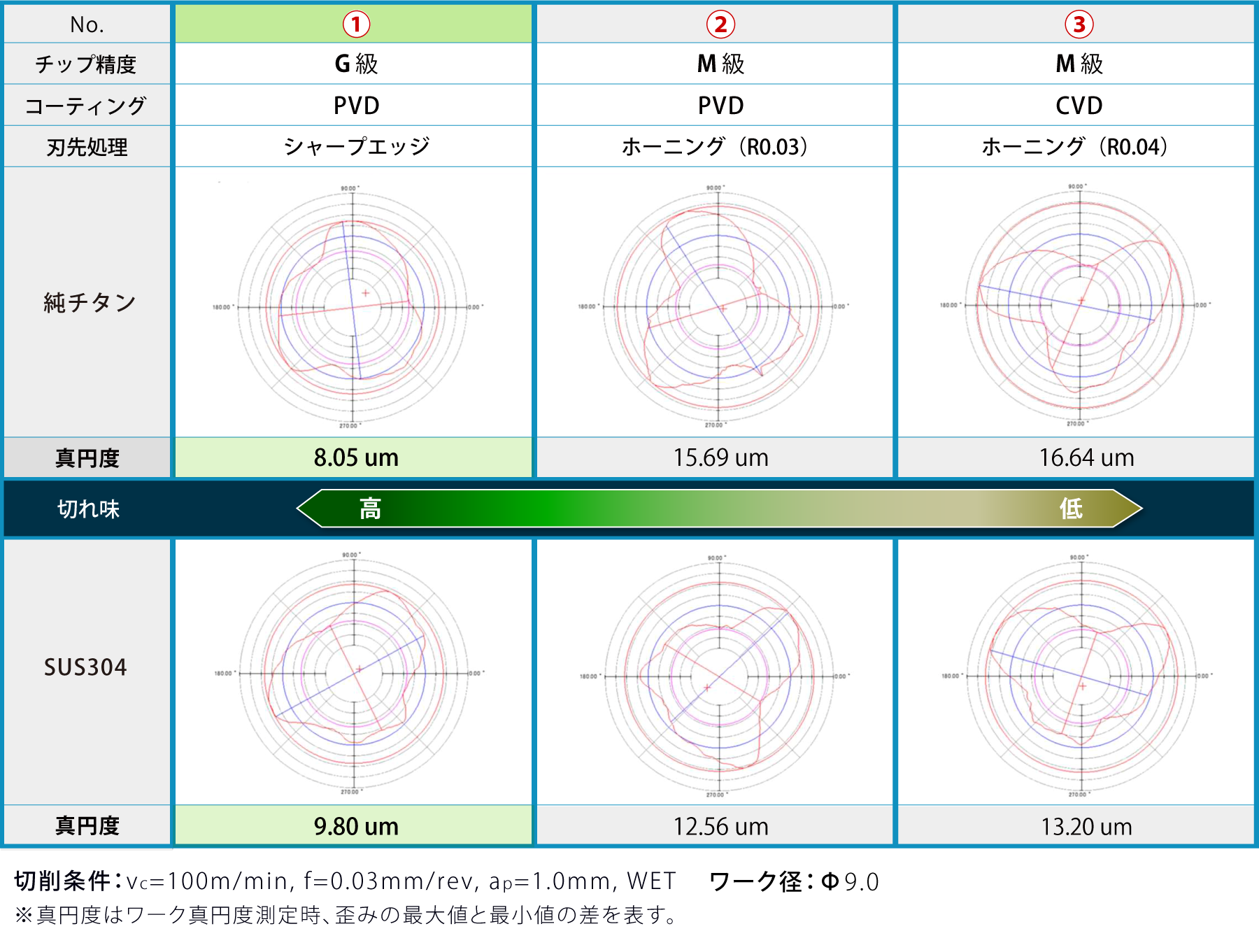

上図は、純チタンとSUS304を切れ味の異なる3つの切削工具にて加工し、真円度を測定したものです。

①は「G級精度※」「PVDコート」「シャープエッジ」であり、切れ味が一番優れる切削工具となります。

切れ味が良いと切削抵抗を低くでき、被削材がガイドブッシュに押し付けられるのを防ぐことができます。その結果、良好な真円度を得られる場合があります。

※G級精度インサート:外周を研磨してある工具

スイス型CNC自動旋盤加工で「真円度」が出ないときに確認する「2つ」のポイントお分かり頂けましたでしょうか。

NTKでは、スイス型CNC自動旋盤加工に特化した多数の切削工具をラインナップしています。製品詳細は下記よりご確認ください。

NTK CNC自動旋盤用工具製品はこちらから。

製品・加工に関するお役立ち情報をいち早くお知らせします。メールマガジン登録はこちら