日々の加工において、このような問題で困ったことはありませんか?

様々な原因が考えられますが、今回のコラムでは「切屑処理」という観点から、ワーク寸法不良を解決するためのコツをご紹介します。

切屑を見てみよう

ワーク倒れやワーク寸法不良の問題が起こった時、加工後の切屑はどんな感じでしたか?

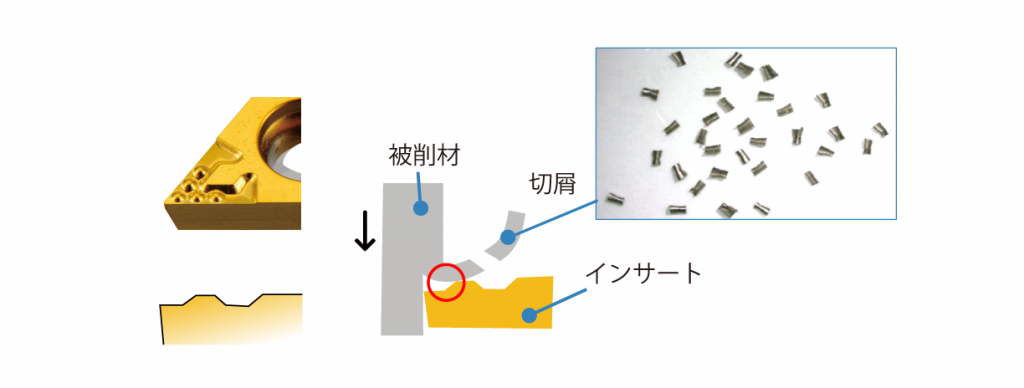

「 A 」のような分断された切屑が出ていましたか?

もしかするとこの切屑がワーク寸法不良、倒れの原因の一つかもしれません。

チップブレーカが ワーク寸法、倒れに与える影響とは?

[ 画面をクリックすると再生されます ]

こちらは切屑を分断することを目的にデザインされたチップブレーカでの加工映像です。

すくい面に設けた凹凸により、切屑が分断されていることが分かります。

そのため、ワークやホルダへの切屑絡みを防止でき、安定した加工が可能になります。

しかし一点問題があります。

切屑を刃先から近いところにあるすくい面の凹凸にあてることで、強制的にねじ曲げ分断させています。

必然的に切削抵抗が大きくなり、ワークにかかる負荷が高くなります。

その結果、ワーク倒れや寸法不良を引き起こす場合があります。

では、どうすれば良いのでしょうか?

NTKが考えるワーク倒れ、ワーク寸法不良を防ぐための切屑処理のコツとは?

[ 画面をクリックすると再生されます ]

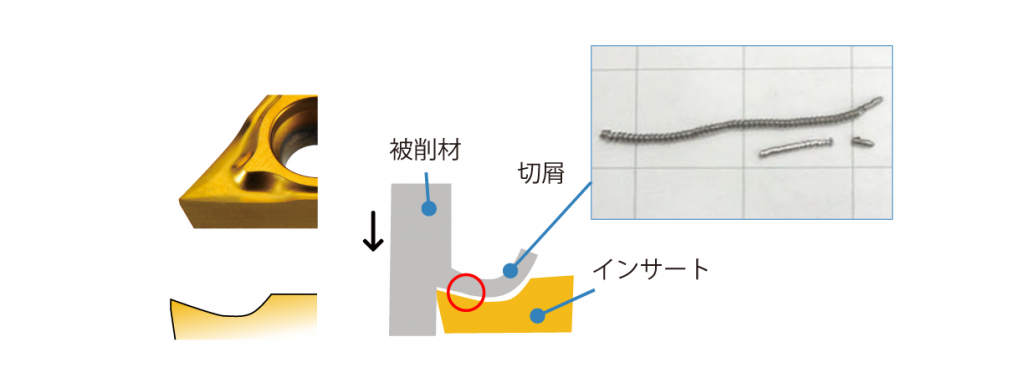

こちらは、NTKのCLチップブレーカでの加工映像です。

CLチップブレーカは切屑を分断させるのではなく、コントロールしながら切屑を流すようデザインされており、切屑がすくい面に沿って、カール状に排出されています。

カール状の切屑は、ホルダ等への絡まりを防ぐため切屑排出方向を考慮する必要がありますが、切屑を分断させず流すことで、切削抵抗を最小限にできます。

下の図は切屑をカール状に排出する際の仕組みを表したものです。

チップにつけられたすくい角の効果で切削抵抗が小さくなることから、ワークへの負荷も小さくなり、ワーク寸法不良、倒れの抑制が期待できます。

加工するワークの径が小さく、高精度な加工が必要なCNC自動旋盤加工では、切屑を分断させるのではなく、切削抵抗を低く抑え、切屑トラブルが発生しないように切屑の形状や排出方向をコントロールすることが大切だとNTKは考えます。

まとめ

今回のコラムでは、CNC自動旋盤加工において、ワーク倒れ、寸法不良を解決するためのコツを「切屑処理」という観点からご紹介しました。

径の大きいワーク、取代が少ない加工の場合は、切屑を分断することで切屑絡みを防止するなど、分断型のチップブレーカが適する場合があります。

チップブレーカは加工用途や状況により使い分けることが重要です。

NTKでは、様々な加工用途に応じたチップブレーカをラインナップしています。加工でお困りの際は是非ご相談ください。

[ 画面をクリックすると再生されます ]

外径加工用

TFXインサート

外径加工用

CLブレーカ

後挽き加工用

TBP/TBPA-BMブレーカ

外径加工用

AMXブレーカ

内径加工用

モーグルバー

突切り加工用

CXブレーカ