陶瓷镶块是一种工具材料,可以大大提高耐热合金的加工效率。

不过,一口陶瓷也有很多材质,到底哪种材质好,又该如何加工,让人迷惑。

在本专栏中,我们将介绍陶瓷的选择和利用点,以最大限度地发挥陶瓷的性能,并在耐热合金的车削粗至中精加工过程中实现更稳定的加工。

要点1. 选择最适合加工工件的陶瓷镶件材质

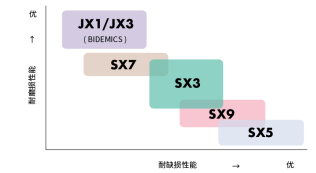

作为选择最佳材料的标准,我们列出了耐热合金加工中推荐的陶瓷嵌件材料的性能。

表中的纵轴代表耐磨性,横轴代表抗崩裂性。

不同的材质可以看出到底是耐磨性更好,还是抗缺损性更好,更注重中间位置的平衡性。

在选择材料时,最合适的材料取决于要加工的工件的状态和用户在加工过程中对材料的重视程度。

例如,选择方法如下所示。

※车削加工,推荐WET加工。

要点2. 选择最大限度发挥刀具性能的插入形状

与硬质合金工具相比,陶瓷嵌件具有优异的耐磨性和坚硬性。

另一方面,由于韧性低,在抗缺陷性方面也存在不如硬质合金刀具的缺点。

然而,它的缺点可以根据插入件的形状来覆盖。

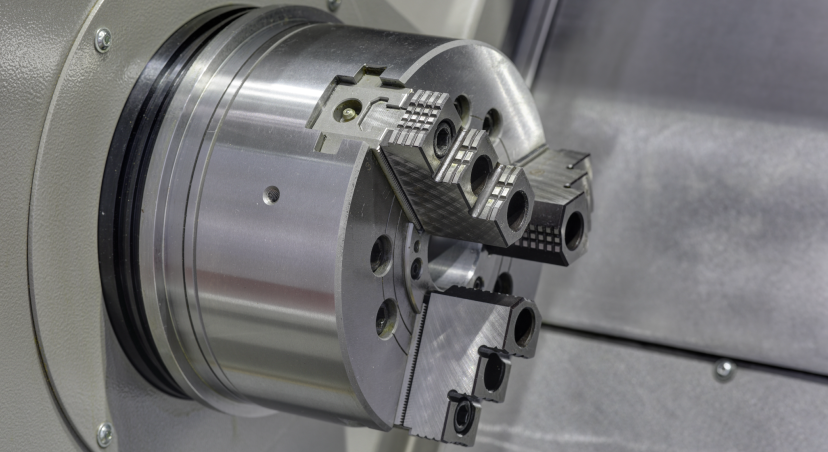

如下所示,顶角越大的插入形状,刀尖强度越高。

| 対作为一种措施,使用圆形正刀片(RPGX/RCGX型)来减小切削阻力。 |

|

| 在进一步降低切削阻力方面,缩小刀片尺寸(RPGX1207→RPGX0907等)也是有效的。

(注)虽然可以降低对工件的切削阻力,但由于刀具的强度不足,可能会出现缺陷。 |

|

点3. 什么加工方法适合使加工更稳定?

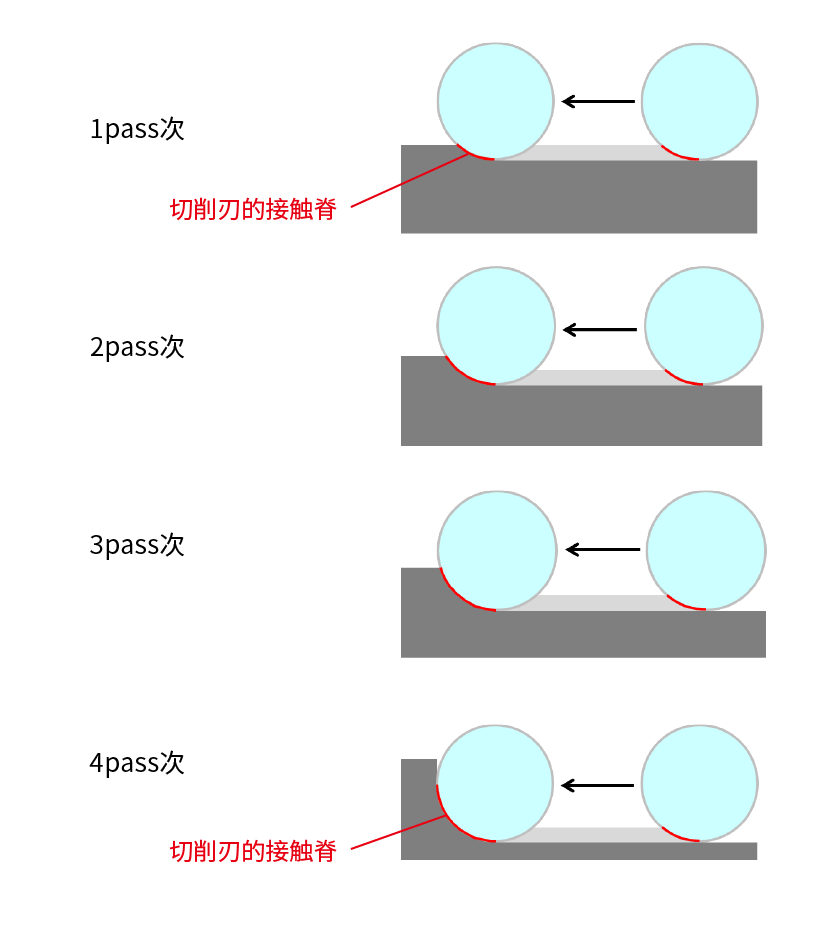

作为耐热合金的车削加工中的故障,伴随角部的加工负荷增加的缺损约占8成,占大多数。

这是因为加工道次越多,切削刃的角半径与工件的接触面积越大,切削阻力越大,越容易出现缺陷。

对策:在加工刀具路径上下功夫可以减轻角R的负荷,使加工更加稳定。

总结为了最大限度地发挥陶瓷插入件的性能的要点〔 耐热合金的车削加工编 〕

- 根据待加工工件的状态和加工所需的材料选择合适的插入材料。

- 尽可能使用圆片负插入件(RNGN型),以提高抗缺陷性。

- 本发明提供一种加工刀具路径,用于抑制由于角部R部的加工负荷增加而引起的缺陷。

NTK提供各种陶瓷材料,最适合耐热合金加工。

该阵容还包括BIDEMICS,一种可实现超高速加工的新材料,速度是陶瓷刀具的两倍。

该阵容还包括BIDEMICS,一种可实现超高速加工的新材料,速度是陶瓷刀具的两倍。

程序图像

程序图像