前回コラム[ セラミック工具で「高速切削加工」ができる2つの理由 ] で紹介したように、

セラミック工具がどうやってつくられるかご存知ですか?

超硬工具のつくり方をご存知の方は多いと思いますが、セラミック工具のつくり方はご存知ですか?

今回は「意外と知らない?」かもしれない、セラミック工具のつくり方をご紹介します。

1. 調合工程

インサートの元となる生地をつくる工程です。大きく2つの工程から成ります。

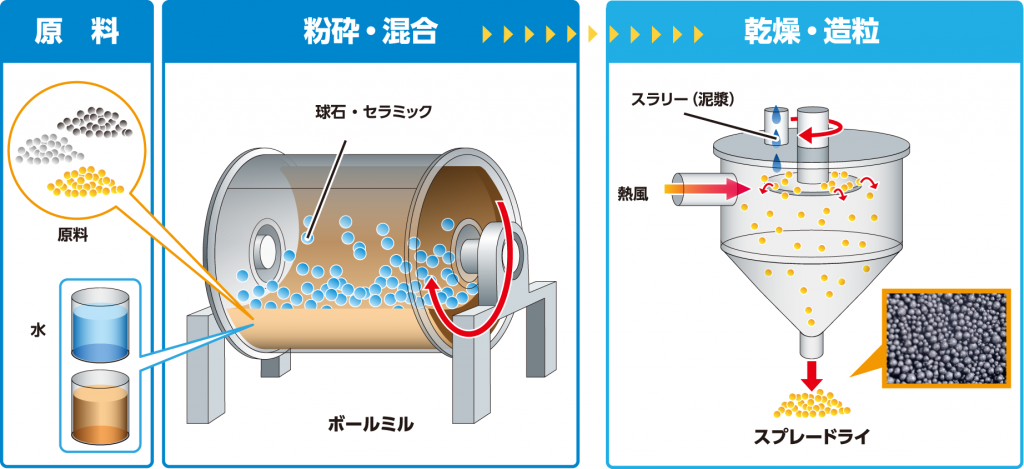

①粉砕・混合工程

原料となる粉と水を混ぜてボールミル(粉砕機)で粉砕します。原料粒を細かく均質にすることで、後工程の焼成がしやすくなります。

硬くて強度のあるセラミック工具をつくるための重要な工程です。

②乾燥・造粒工程

①で作成した原料に高温の熱風を吹き付けます。そうすることで粒同士が合体して丸く大きくなります。

これにより後工程のプレスがしやすくなり、様々な形のセラミック工具をつくることができます。

2. プレス工程

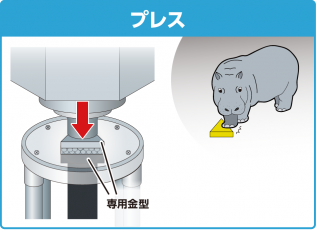

前工程で作成した粉末から様々なインサート形状をつくる工程です。

専用の金型に粉末を詰め、高い圧力をかけインサート形状をつくります。

セラミック粉末を押し固める際にプレス(圧力)する力は 1〜2t /cm2にもなり、これは、インサートの上にカバが乗るのと同じくらいの力となります。

セラミックは超硬と比べ比重が軽いため、超硬と同じようにプレスすると、焼成後に、ヒビ割れやひずみが出てしまいます。そのため、セラミック工具専用に圧力のかけ方や、セラミック粉末の入れ方を調整してプレスします。

プレス後のインサートは、粉末を押し固めただけなので粒子間の隙間が大きく、手で簡単に折ることができます。

そこで次の焼成工程へと進みます。

3. 焼成工程

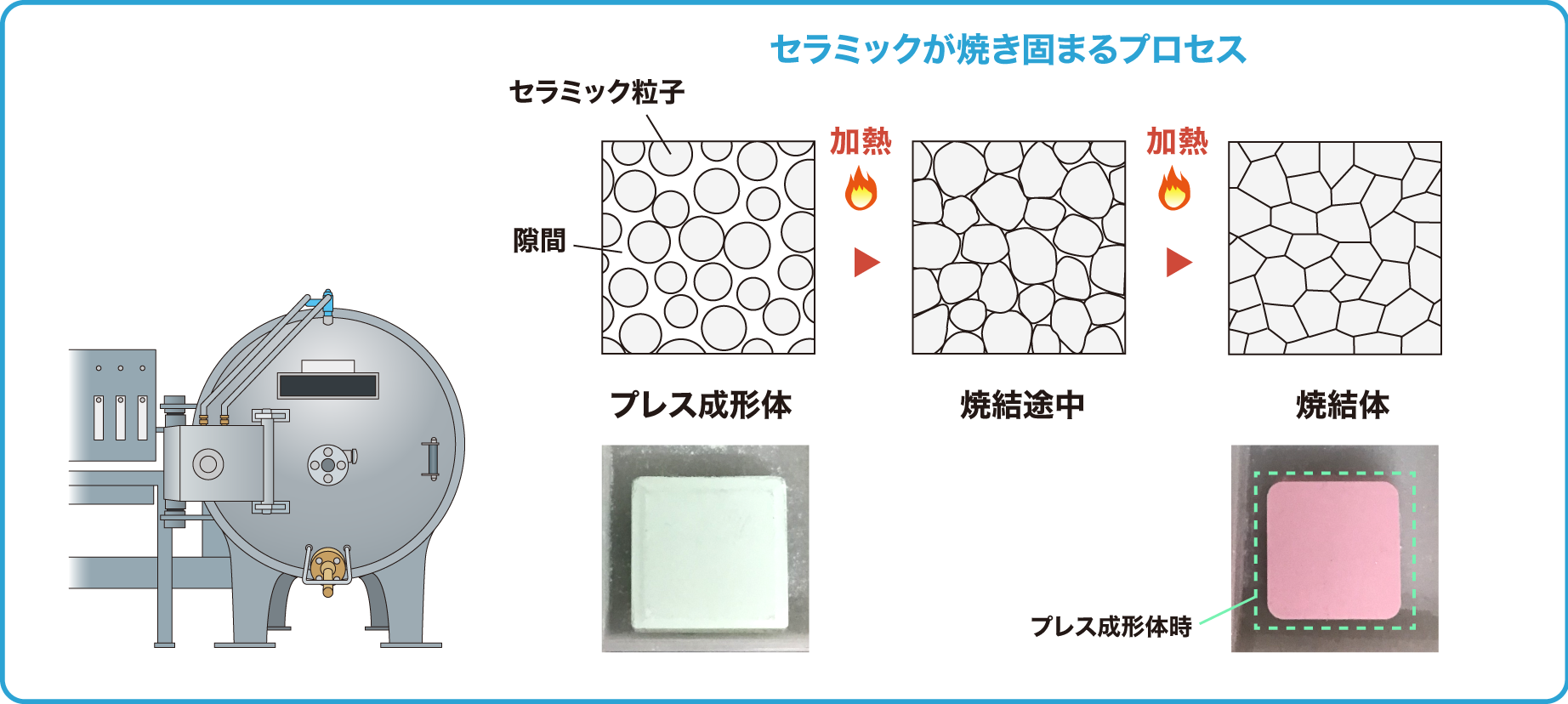

プレス後のインサートを高温で焼き固める工程です。

前工程で作成したプレス体(セラミック粉末の集合体)を加熱することで、セラミック粒子同士が互いにくっつき、粒子間の隙間が減少して焼き固まります。

高速加工にも十分耐えるセラミック工具をつくるには、超硬工具よりもきめ細かい焼成温度と時間の管理が必須になります。

この工程により、硬くて強度のあるセラミック工具が出来上がります。また、インサート成分の化学反応により、色が変化します。

高速加工にも十分耐えるセラミック工具をつくるには、超硬工具よりもきめ細かい焼成温度と時間の管理が必須になります。

この工程により、硬くて強度のあるセラミック工具が出来上がります。また、インサート成分の化学反応により、色が変化します。

焼結後のインサートは、インサート寸法、コーナーRがバラバラの為、形を仕上げる必要があります。そこで次の研磨工程へと進みます。

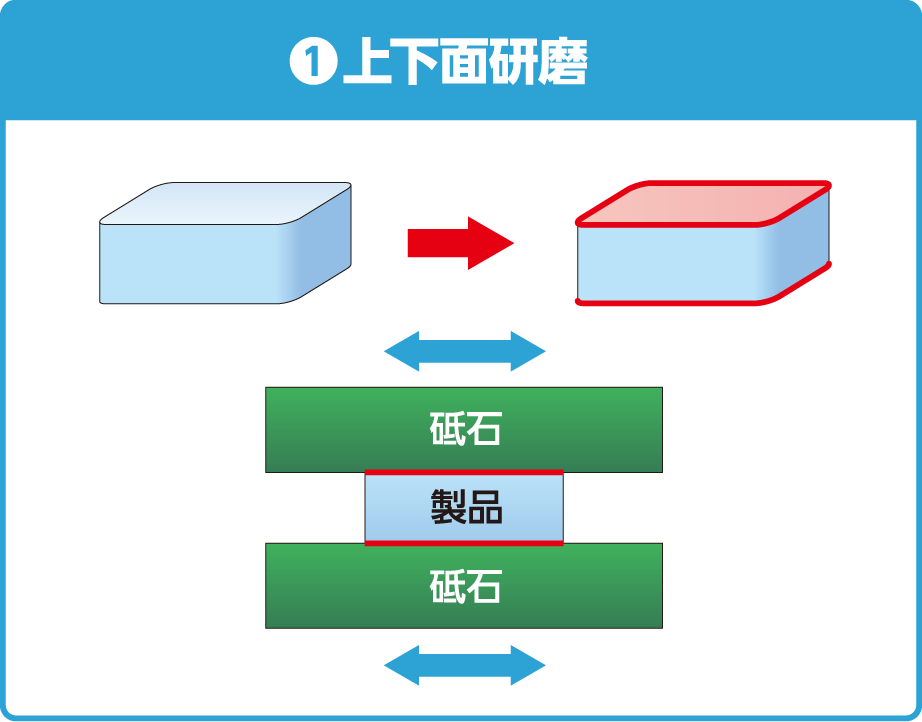

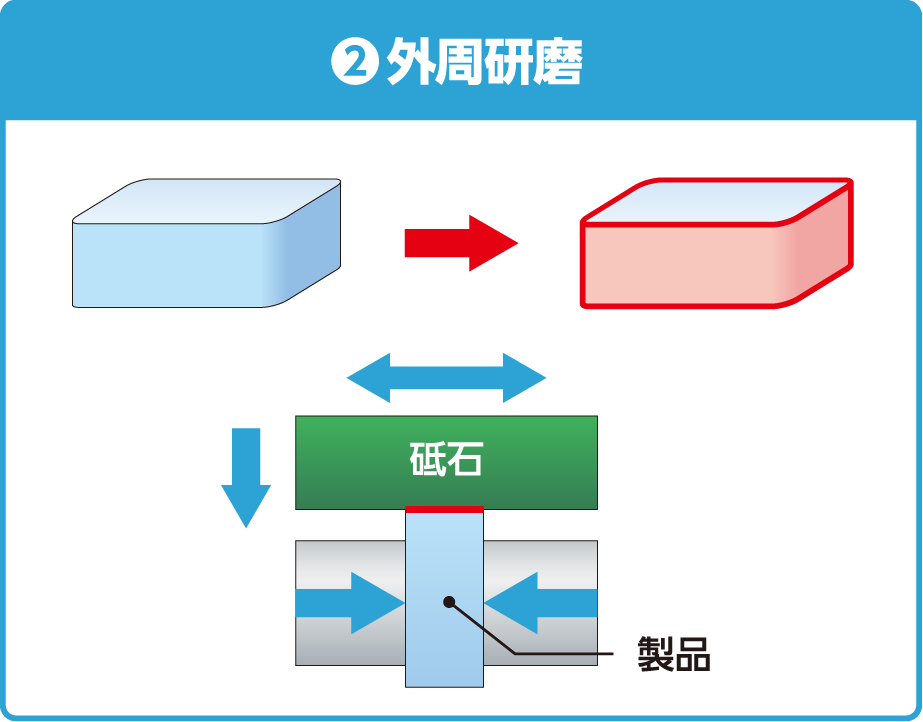

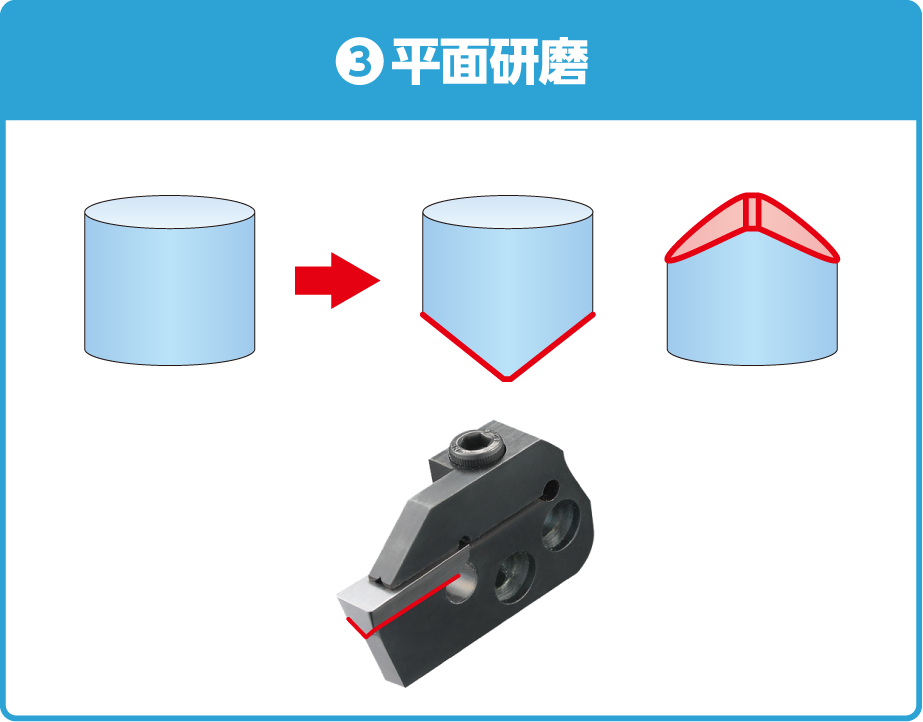

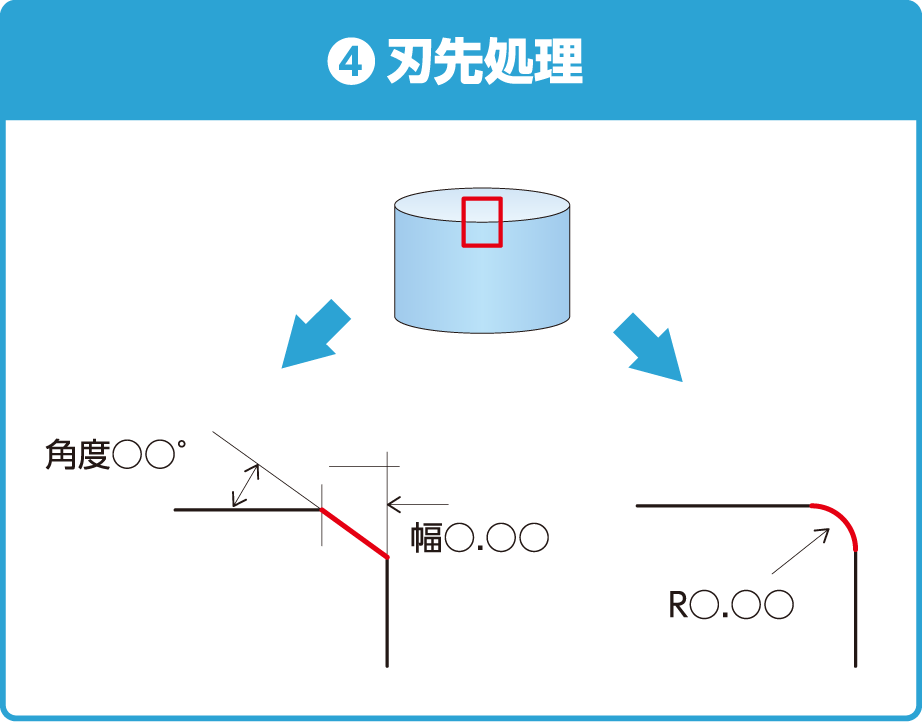

4. 研磨工程

|

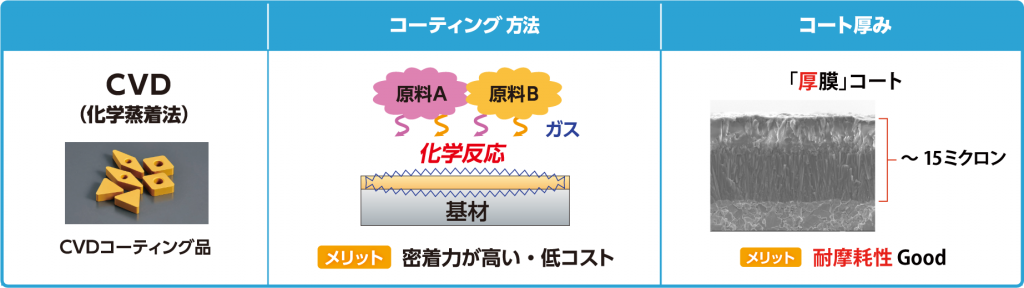

5. コーティング(一部)

鋳鉄を高速加工すると刃先温度上昇により、摩耗が進行しやすくなる場合があります。

コーティングを施すことで摩耗進行を抑え、工具寿命の向上に効果があります。

今回は、一から学ぶセラミック工具のつくり方をご紹介しました。